Tientallen meters lange verlengsnoeren voor tentamenzalen, microscooplichtfilters of onderdelen voor kweekvleesapparaten: de werkplaats van Wageningen Technical Solutions maakt alles wat onderzoekers nodig hebben, maar wat nergens te koop is. Ook een naar Taylor Swift vernoemde onderzetter voor voedingsonderzoek, bijvoorbeeld.

Hans Meijer werkt al meer dan dertig jaar in de werkplaats van de universiteit. Hoewel elektronica en technische automatisering zijn oorspronkelijke expertises zijn, beheerst hij inmiddels ook technieken als 3D-printen en lasersnijden van kunststof. ‘We werken in opdracht van onderzoek en onderwijs van WUR en maken alles wat je niet kunt kopen’, zegt hij terwijl hij een dunne, zilverkleurige rechthoek van zijn bureau pakt. Het is het derde model van de zogenoemde ‘smart tray’ die hij ontwikkelde met en voor Guido Camps, docent Humane Voeding & Gezondheid. Het stukje slimme technologie wordt gebruikt voor voedingsonderzoek en is bedoeld als onderzetter voor een dienblad dat kan meten hoe en hoeveel proefpersonen eten – tot op de gram nauwkeurig.

De onderzetter die Meijer als voorbeeld van zijn werk laat zien, is een compleet ander model dan de eerste versie uit 2018. Daar zaten de sensoren namelijk nog in het dienblad zelf, in plaats van in de onderzetter. ‘De sensoren in de tray moesten heel dun zijn’, herinnert Meijer zich. ‘Normale weegsensoren pasten niet. We vonden ze bij gespecialiseerde krachtsensorfabrikanten. Het slimme dienblad had op dat moment nog drie ronde vakjes en in elk vakje moesten drie weegsensoren, dus we hadden er bijna dertig nodig voor de drie dienbladen die we wilden maken. Bij het bestellen van de sensoren kregen we moeilijke vragen omdat de sensoren ook in wapensystemen gebruikt kunnen worden. Ik moest aantonen dat we geen raketten aan het bouwen waren.’

Afwasmachine

Het slimme dienblad heeft sindsdien een aanzienlijke transformatie doorgemaakt. De onderzoeksdiëtisten – die er veel mee werken – vonden het bijvoorbeeld onhandig dat-ie niet in de afwasmachine kon. Camps en Meijer brainstormden over de klacht en ontwikkelden vervolgens de slimme onderzetter waar je een dienblad opzet. Meijer: ‘Veel gebruiksvriendelijker, want nu mag er geknoeid worden: de onderzetter zelf wordt niet vies en het dienblad kan gewoon in de afwasmachine.’

Soms is apparatuur zo oud dat leveranciers geen vervangende onderdelen meer leveren. Die maken wij dan.

Bij de overgang van een slim dienblad naar de slimme onderzetter kwam er een ander, technologisch vraagstuk kijken, waar Camps’ promovendus Florian Walter nu aan werkt. ‘Het dienblad rust op de gewichtssensoren. Voor een nauwkeurige gewichtsmeting zijn drie contactpunten nodig om wiebelen te voorkomen, een driehoek dus. Uit berekeningen bleek dat de onderzetter, met alle sensoren erin die het dienblad ook had, een afmeting van ongeveer een meter breed bij een halve meter diep moest krijgen. Dat is onpraktisch – het past niet eens op een normale eettafel. Nu werken we met vier sensoren op elke onderzetter van ongeveer 50 bij 30 centimeter. Het feit dat-ie vierkant is, brengt kalibratieproblemen met zich mee (juist dat wiebelen, omdat plastic dienbladen gemakkelijk vervormen en daardoor niet meer perfect contact maken met de vier weegsensoren) die ik nu probeer op te lossen.’

Vallen en opstaan

Doordat werkplaatsmedewerkers alleen dingen maken die nog niet bestaan, gaat er ook weleens wat mis. ‘Dat je achteraf inziet dat iets op een andere manier veel gemakkelijker had gekund. Of dat je door voortschrijdend inzicht nu andere keuzes maakt’, legt Meijer uit. Dat vindt ook Camps. Hij werkt inmiddels met de derde generatie van zijn slimme meetinstrument.

Na 2018 bleven Meijer, Camps en zijn promovendi het apparaat verbeteren, van kleine tot grote aanpassingen. Het eerste model streamde zijn data nog naar een server, maar dankzij snellere processoren slaat het huidige model alle data op naar zijn lokale minicomputer. Ook is de onderzetter nu van aluminium en roestvrijstaal gemaakt, wat steviger en stabieler is dan het oorspronkelijke plastic dienblad – daardoor zit er minder ruis in de onderzoeksdata die het meetinstrument verzamelt.

Alle kinderziekten lijken inmiddels verholpen en de huidige onderzetter lijkt een blijvertje. Camps: ‘De serie die we nu hebben is modulair zodat we kunnen blijven aanpassen en repareren. We hebben nu twintig onderzetters. Aanvankelijk kregen ze allemaal een nummer, maar laatst hebben we met de promovendi van mijn groep een namenwedstrijd uitgeschreven. Zo is onder meer TRAYlor Swift geboren.’

Repareren

Meijer en zijn werkplaatscollega’s maken niet alleen nieuwe instrumenten, maar houden ook apparaten in leven. ‘Soms is apparatuur zo oud dat leveranciers geen vervangende onderdelen meer leveren. Dat gebeurde bijvoorbeeld bij een speciale maalmolen. Op dat ene onderdeeltje na, werkte het nog helemaal goed – zonde om deze weg te gooien en een nieuwe te kopen. Helemaal in deze tijd waarin de universiteit op de centen moeten letten. We hebben het onderdeel ontworpen en daarna geprint in de 3D-printer – nu functioneert het weer als nieuw.’

Op de vraag of ze dan écht alles kunnen maken, antwoordt Meijer: ‘Eigenlijk alleen glasinstrumenten niet. Voorheen had WUR een eigen glasblazerij waarin onder meer glazen practicummaterialen werden gemaakt. Die kennis en vaardigheden hebben we niet meer in huis. Hoewel we wel glasplaten kunnen snijden en we hebben ook de contactgegevens van een glasblazerij waar we mee samenwerken.’

‘Nieuwe’ plek

Begin oktober heropende de werkplaats officieel op de campus. Tot vorige zomer had WUR nog twee werkplaatsen: de Technical Development Studio van Agrotechnologie & Food Science en Tupola van de Plantgroep. Die twee fuseerden en kregen een flink verbouwde, gezamenlijke plek in Innovatron.

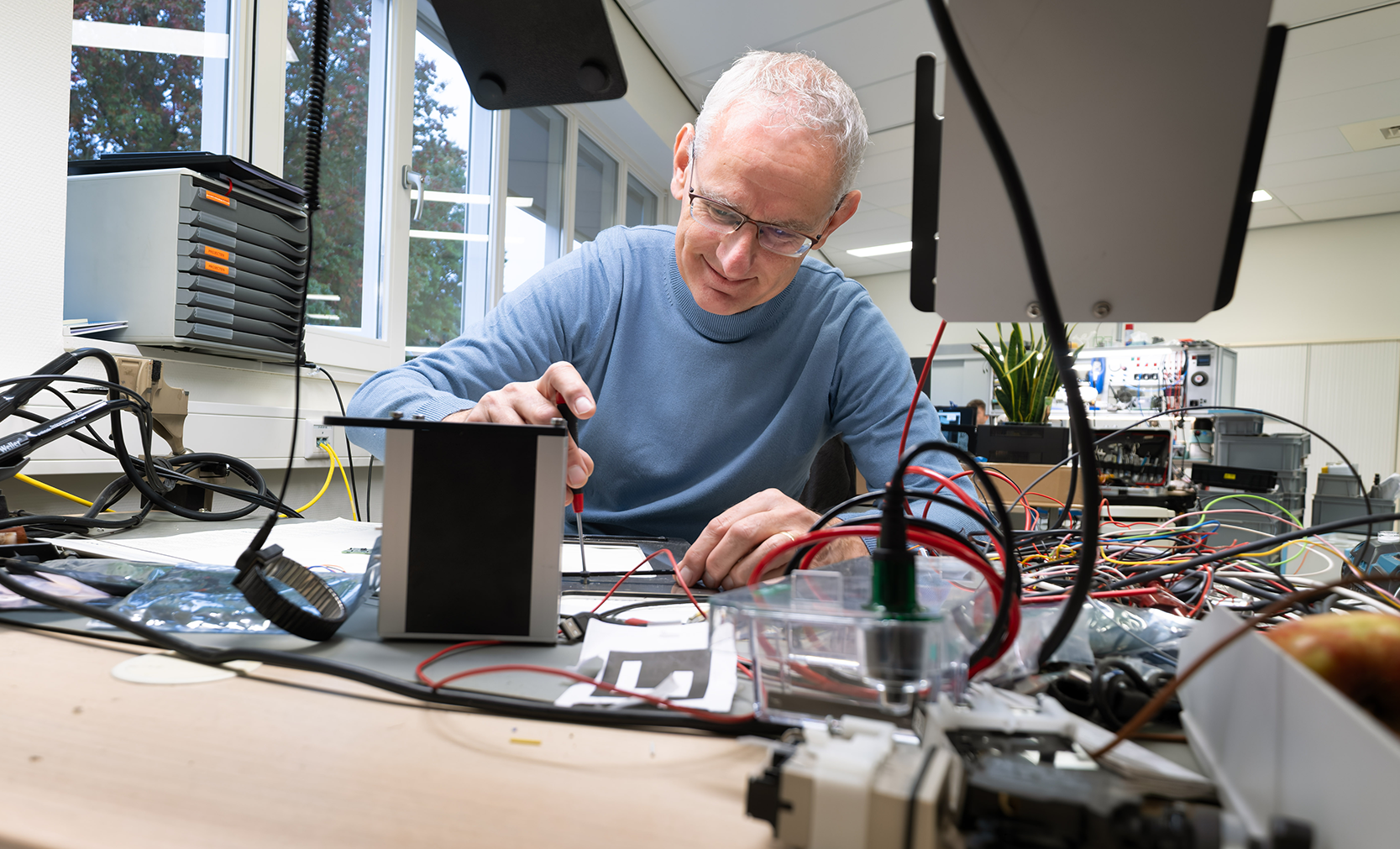

Hans Meijer in de werkplaats van Wageningen Technical Solutions in Innovatron. Foto Guy Ackermans

Hans Meijer in de werkplaats van Wageningen Technical Solutions in Innovatron. Foto Guy Ackermans